3D nyomtató

A 3D nyomtató digitális modellekből háromdimenziós tárgyak alkotására képes eszköz. Gyors prototípuskészítésre (rapid prototyping, RP), hobbi szintű használatra, ipari és orvosi alkalmazásra is alkalmas.[1] A 3D nyomtató additív gyártási eljárás, vagyis anyag hozzáadásával, például vékony rétegek lerakásával készít tárgyakat, szemben a hagyományos megmunkálással, melynek során nagyobb nyers darabból választják le a felesleges anyagot, és a megmaradó rész lesz a kész termék. Amióta a 3D nyomtatás előtérbe került, az additív gyártás ellentéteként a hagyományos eljárást szubtraktív gyártásnak is szokták nevezni. A 3D nyomtatás egyike a 21. század forradalmian új technológiáinak, az utóbbi időben rohamosan növekszik az eladott nyomtatók száma, míg áruk meredeken csökken.

A hackerkultúrában a technológia rendkívül népszerű, ennek fejlődésétől várják a szabad szoftverek logikájának kiterjesztését a fizikai gyártási folyamatokra. Számos projekt igyekszik elérhető árú, általánosan használható, nyílt forráskódú és tervrajzú 3D nyomtatót előállítani, például a Fab@Home vagy a RepRap Project.

Története

[szerkesztés]A 3D nyomtatás első példái az 1980-as években bukkantak fel, ekkor nagy és drága gépek készültek, melyek felhasználási lehetőségei igen korlátozottak voltak. Az SLA rendszert Dr. Carl Deckard fejlesztette és szabadalmaztatta a University of Texas Austinban az 1980-as évek közepén a DARPA támogatásával. R. F. Housholder már 1979-ben egy hasonló rendszert szabadalmaztatott, de ennek nem lett gyakorlati alkalmazása.

A "3D nyomtatás" fogalom az MIT-ből eredt 1995-ben, amikor két doktorandusz, Jim Bredt és Tim Anderson egy tintasugaras nyomtatót úgy alakított át, hogy ne tintát fecskendezzen papírra, hanem olvasszon egymásra rétegeket térbeli objektumok elérése céljából. A szabadalmazott eljárás vezetett a két feltaláló által alapított Z Corporation és az ExOne születéséhez.

Chuck Hull szabadalma 1987-ben kelt. A szálhúzáson alapuló (FDM, Fused deposition modeling) módszert az 1980-as évek végén fejlesztették ki és 1990-re készítettek ennek alapján piacképes gyártmányt. Új, speciális fejlesztési irányt képvisel az élő struktúrák 3D nyomtatása, amikor is élő sejteket tartalmazó "bio-tinta" segítségével, steril körülmények között nyomtatnak élő szövetet, mely laboratóriumban fenntartható, illetve a szervezetbe beültetve életfunkciókat mutat.

A 90-es évek eleje és a 2000-es évek között több technológiát találtak fel és újítottak fel. Ez magában foglalta a Solidscape gyantanyomtatását az elveszett viaszöntéshez, a Z-Corporation kötőanyag-sugárzó eljárását homokkőszerű alkatrészekhez, a Helisys papíralapú réteges tárgygyártást és az Arcam elektronsugaras olvasztási eljárását fémekhez. Ez idő alatt egy másik alapvető 3D-nyomtatási eljárást fejlesztettek ki: a szelektív lézerolvasztást (SLM). Az SLM egyet jelent a közvetlen fémlézeres szintereléssel (a DMLS-t a 3D Systems alkotta meg), a LaserCusing-gal (a Concept Laser kifejezéssel) és a közvetlen fémlézeres olvasztással (DMLM).

Alapelvek

[szerkesztés]

3D számítógépes modellek

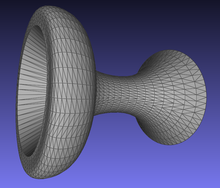

[szerkesztés]Az additív gyártási eljárást megelőzi digitális modell készítése. Ezt egy számítógéppel segített tervező (CAD) vagy egy 3D modellező szoftver segítségével lehet felépíteni. Meglévő testről 3D szkenner segítségével is készíthető digitális modell.

A leggyakoribb adatformátum a CAD szoftver és a 3D printer között az STL (Standard Tessellation Language / STereoLithography) fájl, mely a térbeli test felületét apró közelítő háromszögekre bontva tárolja. Minél kisebbek a háromszögek, annál pontosabb a közelítés. Kevésbé általános a VRML formátumú fájlok használata, melynek előnye az volt, hogy ez a formátum nem csak a geometriai formát, hanem a színeket is tartalmaz. Olyan nyomtatók esetén, mely egyszerre több nyersanyaggal képes dolgozni, a színek alapján szétválasztható, hogy melyik szín, melyik nyersanyaggal legyen nyomtatva. A többféle nyersanyag használatának lényege, hogy a túllógó felületek alátámasztására nyomtatott elemek ezáltal feloldható anyagból is készülhetnek, mely megkönnyíti az utómunkálatokat. A másik alkalmazási lehetősége, az csak és kizárólag dekorációs célból valóban több színű modell nyomtatása. Azonban a 3D nyomtatást támogató szoftverek fejlődésével a VRML formátumú fájlok használata háttérbe szorult.

A 3D-s modellek létrehozására leggyakrabban használt szoftverek:

Szeletelő program

[szerkesztés]

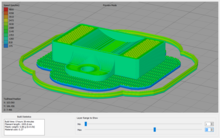

A szeletelő program állítja elő a nyomtatási fájlt. A beolvasott 3D-s modellt rétegekre szeleteli, és legenerálja a hozzájuk tartozó szerszámpályát. A kimenete általában a CNC gépeknél bevált G-Code. Néhány nyomtató gyártó saját formátumot használ, ezek egyedi szeletelő programot mellékelnek a nyomtató mellé. A szabad szoftver, szabad hardver alapú nyomtatók kompatibilisek a legtöbb szeletelő programmal, mint például a Slic3r és a Repetier.

A szeletelő programban történnek a technológiai és nyomtatási beállítások. Itt lehet kiválasztani, hogy milyen technológiát használva akarjuk kinyomtatni a modellt. Akarunk-e alapot, illetve alátámasztásokat adni a modellhez. Akarjuk-e menet közben tisztítani a nyomtatófejet. A nyomtatási alap hőmérséklete, a nyomtatás hőmérséklete és sebessége. A modell hűtése, várakozási idő két réteg nyomtatása között… és még sok paraméter lehet beállítani.

Nyomtatás

[szerkesztés]Nyomtatáskor a gép beolvassa a modell adatait és sorban egymásra illeszkedő rétegeket képez folyadékból, porból vagy sík lemezekből, ilyenformán fokozatosan felépíti a modellt a metszetekből. Ezeket a rétegeket, melyek alakra és vastagságra megegyeznek a virtuális modell metszeteivel, egymáshoz köti vagy automatikusan egymáshoz tapadnak. Ennek a módszernek legnagyobb előnye, hogy majdnem minden formát vagy geometriai testet elő tud állítani. A nyomtató felbontását a rétegek vastagsága és a réteg síkjában a szokásos dpi-ben vagy mikrométerben (μm) adják meg. A szokásos rétegvastagság körülbelül 100 μm (0,1 mm), de vannak olyan nyomtatók, melyek 16 μm vastag rétegeket képeznek. A réteg síkjában a felbontás a lézernyomtatókéhoz hasonló. A részecskék (3D "pontok") átmérője mintegy 50-100 μm (0,05-0,1 mm)

A mai technológiákkal egy modell kinyomtatása néhány perctől néhány óráig tart az alkalmazott módszer, valamint a test méretétől és bonyolultságától függően. A hagyományos gyártási eljárások (például a fröccsöntés) polimer alkatrészek tömeggyártása esetén általában olcsóbbak, de kis darabszám esetén az additív gyártás a gyorsabb, a rugalmasabb és az olcsóbb. A 3D nyomtatók lehetővé teszik termékfejlesztő csoportok számára, hogy asztali méretű nyomtatókkal tudjanak alkatrészeket és koncepcionális modelleket készíteni.

Készremunkálás

[szerkesztés]A nyomtató felbontása több alkalmazás esetén elegendő pontosságú felületet hozhat létre, ha azonban ennél pontosabb alakra van szükség, a modellt a felbontásnak megfelelő ráhagyással kell kinyomtatni, majd a felesleges anyagot hagyományos szubtraktív technológiával kell eltávolítani.

Néhány additív gyártási technológia kétféle anyagot használ fel az alkatrészek előállításához. Az első anyag képezi majd az alkatrészt, a másik a nyomtatás alatt egyes részek alátámasztására szolgál csupán. A támasztó anyagot az eljárás befejezése után leolvaszthatják vagy leoldhatják oldószerrel vagy vízzel.

Jegyzetek

[szerkesztés]Források

[szerkesztés]További információk

[szerkesztés]- Dr. Sipos Jenő – Apostol Attila – Molnár János: Gyors prototípusgyártás, fordított mérnöki tevékenység (reverse engineering) a fegyveralkatrész gyártásban[halott link]

- Czvikovszky Tibor, Nagy Péter, Gaál János: A polimertechnika alapjai. Digitális tankönyvtár 2007)

- Fab@Home

- Hamarosan vesét is nyomtathatunk – index.hu, 2013. június 28.

- A 3D nyomtatással kapcsolatos fontosabb cikkek blogja

- Elkészült az első Földön kívül gyártott tárgy

- Felhasznált anyagok ABS Acrylonitrile Butadiene Styrene, illetve PLA Poly Lactic Acid

- 3D nyomtatással kapcsolatos linkgyűjtemény

- Ruhakészítés 3D nyomtatással